Questa è una pagina ottimizzata per la stampa - Torna alla pagina normale |

Condensatori Elettrolitici in alluminio

Condensatori elettrolitici

Una famiglia a parte è rappresentata dai condensatori elettrolitici, il cui dielettrico è costituito da una soluzione elettrolitica gelatinosa che se sottoposta a polarizzazione produce uno strato di ossido isolante talmente sottile da consentire valori di capacità molto elevati.

Gli elettrolitici sono quindi componenti polarizzati, cioè con un polo positivo e uno negativo, e possono essere usati solo in circuiti dove la componente continua sia di molto superiore a quella alternata in quanto è proprio la tensione a permettere la formazione dello strato dielettrico.

Sono praticamente insostituibili nei circuiti di filtraggio degli alimentatori.

Quando sono di grossa capacità per le loro caratteristiche costruttive presentano una relativamente alta induttanza parassita serie, quindi è buona norma affiancarli a dei condensatori più piccoli e quindi più veloci (posti in parallelo).

Normalmente hanno una tolleranza abbastanza alta e, se sottoposti a forti correnti e temperature (i due parametri sono legati), una vita abbastanza breve.

Condensatori elettrolitici in alluminio

I condensatori elettrolitici in alluminio uniscono una grande capacità (seconda solo a quella ottenuta nei condensatori al tantalio) a delle dimensioni estremamente ridotte. Il costo in rapporto alla capacità è il più basso in assoluto se rapportato agli altri tipi di condensatori.

Non sono adatti al funzionamento alle basse temperature e basse pressioni tipiche degli impieghi aeronautici.

Di solito hanno dei fori per sfogare la pressione dei gas che si possono accidentalmente sviluppare all'interno a causa di guasti e che possono portare all'esplosione.

Vengono di norma impiegati nel filtraggio dopo i raddrizzatori degli alimentatori, o come bypass per tensioni che arrivano a 500 Volt.

Hanno una bassa precisione, quindi vanno usati nei casi in cui non sia un fattore determinante.

Schematicamente i condensatori elettrolitici in linea di principio sono costruiti nel seguente modo:

Schema costruttivo condensatori elettrolitici.

A = ANODE: alluminio al 99.99%

O = DIELETTRICO : ossido di alluminio

C = ELETTROLITA + carta

K = CATODO Alluminio al 98%

L’ANODO (A) - L’anodo è composto di alluminio di purezza estrema e la superficie effettiva viene aumentata fino al 200% rendendo il metallo poroso tramite procedimento elettrochimico.

IL DIELETTRICO (O) - La parte superficiale dell’anodo (A) è ricoperta da una molto sottile pellicola di ossido di alluminio (isolante O= Al2O3). L’ossido è ottenuto con un processo elettrochimico e lo spessore è funzione del voltaggio applicato (tensione di formazione) 1.2nm/V.

ELETTROLITA (C) - L’elettrodo negativo è composto da un elettrolita assorbito nella carta che funge da distanziale fra anodo e catodo

CATODO (K) - Il catodo serve come grande area di contatto verso l’elettrolita.

|

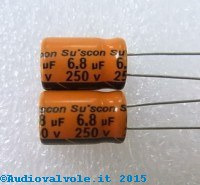

Condensatori elettrolitici in ordine di grandezza e di capacità. Ce ne sono di tutte le dimensioni, alcuni mille volte più grandi di questi.

Sono tutti a montaggio verticale, ma esistono anche a montaggio orizzontale, con i reofori che escono dalle due estremità.

|  |  |

Sopra dei condensatori elettrolitici a barilotto con i terminali ad avvitare sulla parte inferiore.

Si nota fra i terminali la valvola di sfogo della pressione interna.

Sulla superficie esterna sono stampigliati tutti i dati, come capacità, tensione massima, frequenza e temperatura di impiego, nonché il range termico di utilizzo.

|  |

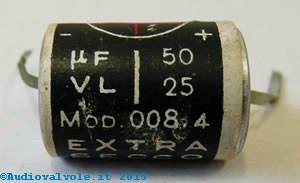

Sopra un condensatore elettrolitico d'epoca, doppio per filtro di alimentazione.

Si nota sotto il foro di sfiato dei gas che verrebbero prodotti in caso di danneggiamento, realizzato per evitare l'esplosione.

Il terminale comune è la carcassa, in genere collegata a massa. Sotto si legge: Garanzia un anno ... temo che la garanzia sia scaduta!!

|  |  |

Sopra, un condensatore elettrolitico "facon" in alluminio con il fondo in bachelite.

Cause di morte nei condensatori elettrolitici

In genere i condensatori elettrolitici sono quelli che hanno una minor durata. In genere se utilizzati all'interno delle sue specifiche costruttive possono deteriorarsi per i seguenti motivi:

-

Essiccazione dei condensatori elettrolitici: Se viene posto in prossimità di fonti di calore, l'elettrolita liquido al suo interno evapora e la capacità si riduce progressivamente.

-

Deterioramento dovuto a eccessiva corrente. Quando in condensatore viene utilizzato in un circuito stabilizzatore e ai suoi capi è presente un eccessivo ripple il condensatore tende a scaldarsi ad opera della resistenza parassita serie e in funzione di questo l'elettrolita si essicca come nel caso precedente.

-

Deterioramento dovuto a inattività. Lasciando inattivo il condensatore per molto tempo l'isolante sulle armature tende lentamente a perdere integrità, la tensione massima sopportabile cala progressivamente. Questo tipo di danno può essere "riparato" polarizzando il condensatore con una tensione crescente (molto lentamente) in modo che le armature possano riformare lo strato di ossido che le isola.

Durata dei condensatori elettrolitici "umidi"

I condensatori elettrolitici "umidi" hanno elettrolita liquido. La durata è un dato di targa e varia da qualche miglio di ore a qualche decina di migliaia di ore. E' in funzione della temperatura alla quale viene utilizzato e delle caratteristiche costruttive.

Più è alta la temperatura, meno dura (per effetto dell'evaporazione dell'elettrolito, in pratica si essicca).

E' un componente che il linea di massima ha una durata molto limitata.

Per fare un esempio pratico, abbiamo scelto un componente di ottima qualità (105°C invece di 85°C) per impiego generico, tratto dal catalogo Su'scon:

|

Rigenerazione dei condensatori elettrolitici "umidi"

La tecnica di rigenerazione dei condensatori elettrolitici si applica ai condensatori rimasti inattivi per molto tempo (anni o decine di anni), e per questo hanno in parte perso l'ossido di alluminio isolante, ma in ogni caso non essiccati.

Consiste nell'alimentare il condensatore alla tensione nominale di esercizio con in serie una resistenza per limitare la corrente.

Mantenerlo sotto tensione per qualche decina di secondi e poi scaricarlo.

Ripetere l'operazione una decina di volte, poi mantenerlo collegato per un'ora (senza scaricarlo).

Alla fine se si ha fortuna il condensatore ritornerà utilizzabile.

Questa tecnica non serve se il condensatore si è essiccato, ovvero non ha più l'elettrolita all'interno, non vi è modo per reintrodurre l'elettrolita e il condensatore è da buttare.

Per verificare l'esito dell'operazione è opportuno controllare la resistenza di perdita/corrente di fuga, collegando il condensatore ad un alimentatore, attendendo alcuni minuti e poi misurando con un microamperometro la corrente che passa attraverso il condensatore.

Eventi catastrofici

In questo caso ci si riferisce all'esplosione del condensatore che se ben realizzato è predisposto per minimizzare i danni.

In genere infatti vengono utilizzate apposite valvole, fori e tappi che si aprono quando la pressione interna sale.

Un'altro espediente è indebolire in alcuni punti il metallo dell'involucro del condensatore in modo che sottoposto a pressione si apra in modo controllato.

Il risultato finale sarà un botto e una grande fumata bianca e in alcuni casi con proiezione del materiale che compone le armature. L'esplosione può essere dovuta a sovratensione, danneggiamento o inversione della polarità.

In tutti i casi l'elettrolita viene trasformato in gas che una volta raggiunta la pressione critica fa esplodere l'involucro.

|  |  |

Sopra alcune foto di condensatori elettrolitici con evidenziati diversi sistemi anti esplosione.

A sinistra condensatori di dimensioni grandi con fori di sfiato ricoperti da materiale che all'aumentare della pressione si rompe facendo sfogare il gas all'esterno.

A destra e in centro il metallo è stato indebolito con delle incisioni con lo stesso scopo.